液氮反應釜實現自動控溫供液是一個典型的閉環控制系統����,結合了溫度傳感、智能控制算法、執行機構和液氮供應系統。其核心原理和關鍵組件如下:

-

溫度傳感(反饋):

-

傳感器類型:通常使用高精度、適用于超低溫環境的溫度傳感器�,如鉑電阻溫度計(Pt100 或

Pt1000)或特殊的熱電偶(如T型)。這些傳感器需要能在 -196°C 至目標反應溫度范圍內穩定工作。

-

安裝位置:傳感器直接插入反應釜內����,浸沒在反應物料中(或非??拷锪系奈恢茫詫崟r、準確地測量物料的實際溫度��。

-

作用:將釜內溫度這個物理量轉化為電信號(電阻值或電壓),傳送給控制器。

-

控制器(大腦):

-

核心功能:接收來自溫度傳感器的信號��,與用戶設定的目標溫度值進行比較,計算出當前溫度與設定值之間的偏差。

-

控制算法:常用的是PID控制算法(比例-積分-微分)�。

-

比例

(P):根據當前偏差大小成比例地輸出控制信號����。偏差越大�����,輸出越強(閥門開度越大/開啟時間越長)。

-

積分

(I):累積歷史偏差。用于消除靜態誤差(如長時間穩定在比設定值略高/低一點的情況)。

-

微分

(D):預測未來偏差趨勢(根據偏差變化速率)。當溫度快速變化時��,提前施加反向控制力����,防止過沖或振蕩�����。

-

輸出信號:控制器根據PID計算結果,輸出一個控制信號(通常是4-20mA電流信號或0-10V電壓信號����,或PWM信號)給執行機構(電磁閥)�。

-

執行機構(執行者) - 電磁閥:

-

液氮供應系統(能量源):

-

來源:通常來自大型的杜瓦罐(液氮儲罐)或液氮儲槽�����。

-

壓力:需要一定的壓力將液氮輸送到反應釜?��?梢酝ㄟ^:

-

自增壓杜瓦罐:罐體本身帶有增壓裝置(如蒸發器加熱盤管),利用少量液氮氣化產生的壓力將液體壓出��。

-

外部增壓系統:使用壓縮氮氣瓶或空壓機對杜瓦罐頂部空間加壓。

-

液氮泵:直接泵送液氮(較少見���,用于需要高壓或大流量的場合)�。

-

輸送管路:使用專用的真空絕熱管(如VJ管)或高質量絕熱軟管����,盡量減少液氮在輸送過程中的氣化損失和環境吸熱���。

-

液氮引入方式:

-

直接注入釜內:液氮通過噴嘴直接噴入反應物料上方空間或液面下���。冷卻速度快�����,效率高�,但可能引起物料局部過冷或飛濺���。需要良好的攪拌確保溫度均勻�。

-

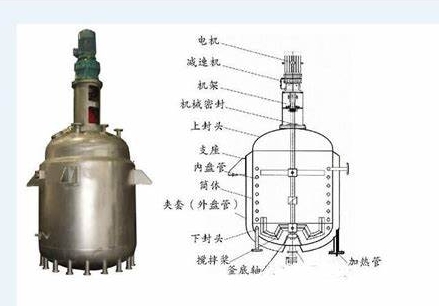

夾套/盤管冷卻:液氮通入反應釜外部的夾套或內置的盤管中�,通過釜壁間接冷卻物料����。溫度控制更平穩��,對物料擾動小����,適合對溫度均勻性要求高或物料對劇烈冷卻敏感的情況。冷卻速度相對直接注入慢一些。

-

組合方式:有時會結合使用�����,例如用夾套維持基礎低溫,用直接注入進行快速降溫或應對強放熱反應。

-

輔助系統:

-

攪拌系統:至關重要�!確保釜內物料溫度均勻���,傳感器能準確反映整體溫度����,避免局部過熱或過冷。尤其在直接注入液氮時,強力攪拌是溫度均勻的關鍵。

-

排氣系統:液氮氣化產生的大量氮氣必須安全排出����,防止釜內壓力過高。通常通過泄壓閥或專用排氣管道排到室外安全區域(注意氮氣聚集可能導致窒息風險)�。

-

液位監測/保護

(可選但推薦):監測液氮杜瓦罐的液位�,在液位過低時報警或停止供液��,防止空罐運行�。

-

安全聯鎖:超溫、超壓�����、攪拌故障等異常情況下的自動保護措施(如緊急關閉液氮閥�����、啟動加熱或報警)。

-

時刻感知溫度(溫度計):

-

對比目標溫度(大腦 - 控制器):

-

智能決策(控制算法 - PID 核心):

-

指揮“水龍頭”(執行命令 - 閥門):

-

精準供“冷”(液氮供應):

-

效果反饋與持續調節(閉環):

-

液氮進來后開始吸收熱量,釜內溫度開始下降(或停止上升)����。

-

溫度計立刻感知到這個變化�,把新的溫度信號報告給控制器。

-

控制器再次比較新溫度和目標值,計算新的偏差���,做出新的決策�����,調整閥門開度。

-

這個過程每秒都在發生很多次,形成一個“感知-比較-決策-執行-再感知”的閉環循環。就像管家時刻盯著溫度計��,根據讀數微調水龍頭���,讓溫度穩穩地停在設定的目標值上���。

關鍵幫手:

-

強力攪拌器: 就像用勺子攪湯����,讓整個反應釜里的溫度保持一致����,避免局部過冷或過熱���,確保溫度計測到的是真實平均溫度��。

-

安全排氣: 液氮變成的大量氮氣必須安全排走���,防止釜內壓力過高��。

-

安全保護: 系統還有“保險絲”���,比如溫度過高、壓力太大、攪拌停了或者液氮罐快空了�,會自動報警或關閉液氮閥�,保證安全�����。

總結:

液氮反應釜的自動控溫供液��,就像一個配備了超靈敏溫度計、聰明大腦(控制器)和可控水龍頭(電磁閥)的智能管家�。它通過持續監測溫度����、與目標對比��、智能計算需要的冷量�����、精確控制液氮流量(開關或比例調節)�����,并不斷循環這個過程,終把反應溫度牢牢地穩定在你設定的目標值上����。強力攪拌和安全措施是這個系統可靠����、均勻��、安全運行的關鍵幫手���。

本文鏈接地址:http://www.nrfzhdv.cn/1428.html