在化工、醫(yī)藥、食品等行業(yè)的生產(chǎn)過程中,低溫反應釜是常用的設備之一。然而,在低溫反應釜的運行過程中,常常會出現(xiàn)物料粘度過高,進而導致攪拌效率下降的問題,這不僅影響產(chǎn)品質(zhì)量,還可能引發(fā)安全隱患。本文將對這一問題進行深入分析,并提出相應的解決方案。

低溫反應釜內(nèi)物料粘度過高的原因

低溫環(huán)境的影響

在低溫反應釜中,低溫條件是導致物料粘度過高的主要原因之一。低溫會使物料分子的熱運動速率顯著降低,分子間的內(nèi)聚力增強。分子間的距離減小,相互作用力增大,使得物料的流動阻力增大,從而導致粘度升高。就如同在寒冷的冬天,潤滑油會變得更加粘稠,流動性能變差一樣,低溫環(huán)境下的物料也會出現(xiàn)類似的情況。

物料自身性質(zhì)

物料自身的化學性質(zhì)也可能引發(fā)粘度上升。例如,某些高分子聚合物物料在低溫下,其分子鏈的運動受到限制,分子間的纏繞加劇,導致物料粘度大幅增加。另外,一些物料在特定的低溫條件下易發(fā)生聚合反應或交聯(lián)反應,分子鏈增長或形成網(wǎng)狀結(jié)構(gòu),進而使粘度急劇上升。

反應過程中的濃度變化

在反應進行過程中,隨著反應的不斷推進,物料的濃度可能會逐漸升高。當物料中的溶質(zhì)含量增加時,分子間的相互作用更加頻繁和強烈,使得物料的粘度隨之上升。特別是對于一些反應生成產(chǎn)物溶解度較低的體系,隨著產(chǎn)物的不斷生成,物料中固相顆粒增多,也會導致整體粘度增加。

攪拌效率下降的表現(xiàn)與危害

攪拌效率下降的表現(xiàn)

攪拌效率下降主要表現(xiàn)為物料混合不均勻。在反應釜內(nèi),不同區(qū)域的物料組成、溫度等存在較大差異,無法形成均勻的反應體系。同時,攪拌槳轉(zhuǎn)動時所受到的阻力增大,電機的負荷增加,可能會出現(xiàn)攪拌轉(zhuǎn)速下降的情況。此外,由于物料攪拌不充分,反應釜內(nèi)的傳熱效果也會受到影響,溫度分布不均,局部區(qū)域可能出現(xiàn)溫度過高或過低的現(xiàn)象。

攪拌效率下降的危害

攪拌效率下降會對生產(chǎn)造成多方面的危害。首先,物料混合不均勻會導致反應不充分,使得產(chǎn)品的純度和收率降低,影響產(chǎn)品質(zhì)量。其次,反應釜內(nèi)局部溫度過高可能會引發(fā)物料的分解、變質(zhì),甚至發(fā)生爆炸等安全事故。另外,攪拌電機長期處于高負荷運行狀態(tài),會縮短設備的使用壽命,增加設備的維修成本。

解決低溫反應釜內(nèi)物料粘度過高與攪拌效率下降的方案

工藝調(diào)整

優(yōu)化反應溫度

雖然反應需要在低溫條件下進行,但可以在保證反應正常進行的前提下,采用分段控溫的方式適當調(diào)節(jié)溫度。在反應的不同階段,根據(jù)物料的特性和反應需求,合理設定溫度范圍,避免溫度過低導致物料粘度過高。例如,在反應初期,可以適當提高溫度,加快物料的混合和反應速度,當反應進行到一定階段后,再降低溫度至所需的低溫條件。

添加稀釋劑

對于因物料自身性質(zhì)或濃度過高導致的粘度問題,可以考慮添加適量的稀釋劑。稀釋劑能夠降低物料中溶質(zhì)的濃度,減少分子間的相互作用,從而降低物料粘度。但在選擇稀釋劑時,需要慎重考慮,確保其不會與反應物料發(fā)生化學反應,也不會影響反應產(chǎn)物的純度和質(zhì)量。同時,要控制稀釋劑的添加量,避免因添加過多而增加后續(xù)的分離提純成本。

設備改進

更換攪拌槳類型

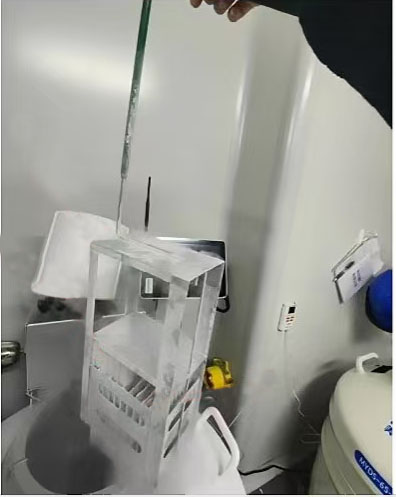

不同類型的攪拌槳適用于不同粘度的物料。對于高粘度物料,應更換為更適合的攪拌槳類型,如錨式、螺帶式攪拌槳等。這些攪拌槳具有較大的攪拌范圍和較強的剪切能力,能夠更好地推動高粘度物料的流動,提高攪拌效率。錨式攪拌槳的形狀與反應釜內(nèi)壁形狀相似,能夠有效刮除釜壁上的物料,避免物料在釜壁上堆積。螺帶式攪拌槳則通過螺旋狀的葉片推動物料上下流動,實現(xiàn)物料的充分混合。

提高攪拌裝置的功率

如果攪拌電機的功率不足,在物料粘度過高時,就無法提供足夠的動力來維持正常的攪拌轉(zhuǎn)速。因此,可以考慮更換功率更大的攪拌電機,以提高攪拌裝置的輸出扭矩,確保在高粘度物料下能夠保持較高的攪拌效率。但需要注意的是,提高攪拌裝置的功率不能超過設備的額定負荷,以免造成設備損壞。

操作優(yōu)化

合理控制物料的加入速度

在向反應釜內(nèi)加入物料時,應控制好加入速度,避免物料在短時間內(nèi)大量積聚,導致局部粘度突然升高。可以采用分批、緩慢加入的方式,使物料能夠及時與反應釜內(nèi)的其他物料混合,降低局部粘度。

定期清理反應釜

反應釜在長期使用過程中,內(nèi)壁和攪拌槳上可能會殘留一些物料,這些殘留物料會影響物料的流動和攪拌效果,甚至會因長期積累而導致局部粘度過高。因此,需要定期對反應釜進行清理,保持釜內(nèi)的清潔。清理時可以采用物理清洗或化學清洗的方法,根據(jù)物料的性質(zhì)選擇合適的清洗方式。

總結(jié)

低溫反應釜內(nèi)物料粘度過高導致攪拌效率下降是生產(chǎn)過程中常見的問題,其原因涉及低溫環(huán)境、物料自身性質(zhì)和反應過程中的濃度變化等多個方面。解決這一問題需要從工藝調(diào)整、設備改進和操作優(yōu)化等多個角度入手,根據(jù)實際情況選擇合適的解決方案。通過合理控制反應溫度、添加稀釋劑、更換攪拌槳類型、提高攪拌裝置功率、合理控制物料加入速度和定期清理反應釜等措施,可以有效降低物料粘度,提高攪拌效率,保證產(chǎn)品質(zhì)量和生產(chǎn)安全。在實際生產(chǎn)中,應不斷總結(jié)經(jīng)驗,持續(xù)優(yōu)化解決方案,以適應不同的生產(chǎn)需求。

本文鏈接地址:http://www.nrfzhdv.cn/1469.html