液氮控溫切削裝置的主要結構

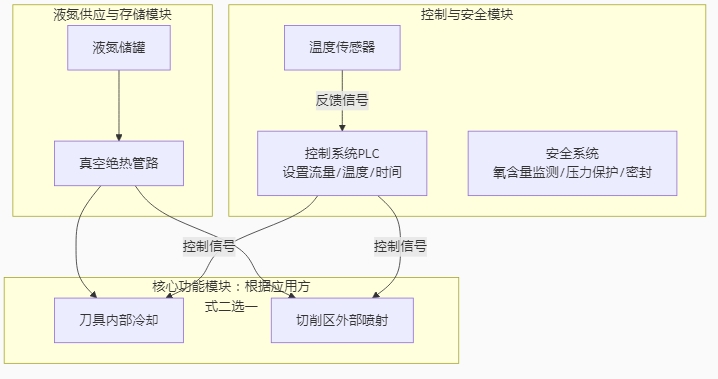

一套完整的液氮控溫切削系統通常由以下幾個核心模塊構成:

1. 液氮供應與存儲模塊

功能:安全地儲存液氮并穩定地將其輸送到切削點。

主要部件:

液氮杜瓦罐:一個高度真空絕熱的壓力容器,用于長時間儲存液氮。它通常自帶增壓蒸發器,通過增壓將液氮壓出。

真空絕熱輸送管路:連接儲罐和機床的管道。其內部為真空夾層,就像一個大號的保溫瓶膽,大限度地減少液氮在輸送過程中的汽化損失和管道外壁結霜。

減壓閥與壓力表:用于調節和顯示輸送壓力,確保壓力穩定在所需的工作范圍。

2. 液氮噴射與應用模塊(核心差異點)

這是整個系統的關鍵,根據冷卻對象和方式的不同,主要有兩種結構:

方式一:刀具內部通道冷卻(更高效、更常見)

功能:將液氮通過旋轉接頭直接送入機床主軸和刀具內部的專用通道,直達刀尖進行冷卻。

主要部件:

旋轉接頭:一個關鍵的機械密封裝置,安裝在機床主軸末端。它允許將液氮從靜止的管道輸送到高速旋轉的主軸和刀柄中,同時保證極高的密封性,防止泄漏和壓力損失。

特種低溫刀具/刀柄:刀具或刀柄內部設計有微小的通道(有時是設計),能夠將液氮精確引導至刀尖切削刃附近。這對材料和制造工藝要求極高,需能承受極低溫而不脆裂。

噴射噴嘴:在通道末端,液氮通過微型噴嘴霧化噴出,覆蓋切削區。

方式二:切削區外部噴射冷卻

功能:將液氮從外部噴嘴直接噴射到刀具-工件接觸區。

主要部件:

定位支架與噴嘴:將一個或多個噴嘴固定在機床合適的位置(如刀塔、工作臺),并可以靈活調整角度和位置,確保液氮能準確噴到切削刃上。

保溫罩:有時會在切削區加裝一個簡單的罩子,一方面防止液氮飛濺,另一方面短暫維持低溫環境,提高冷卻效率。

3. 控制與監測模塊

功能:精確控制液氮的流量、噴射時間和時機,確保工藝穩定可靠。

主要部件:

電磁閥:由數控系統(CNC)或可編程邏輯控制器(PLC)控制其通斷,精確控制液氮的噴射。可以實現與機床軸的聯動,僅在切削時開啟。

流量計與調節閥:用于監測和調節液氮的流量大小。流量過大浪費液氮,過小則冷卻效果不足。

溫度傳感器:(可選)監測刀具或工件的溫度,形成閉環控制。

4. 安全防護模塊

功能:保障操作人員和設備的安全。

主要措施:

機床密封與排風系統:加工區域需有良好的防護罩,并配備強制排風系統,防止汽化后氮氣大量積聚導致工作區域氧氣含量下降,造成窒息風險。這是至關重要的安全措施。

氧含量監測儀:在加工區域附近安裝氧氣傳感器,實時監測氧氣濃度,一旦低于安全值(通常為19.5%)立即發出警報并啟動強排風。

防凍保護:設備、管路和噴嘴的設計需避免操作人員直接接觸低溫部件,防止凍傷。相關部位會有明顯的警示標識。

核心應用與優勢

應用材料:主要用于加工傳統冷卻液難以應對的難加工材料,如:

鈦合金(Ti-6Al-4V等)

鎳基高溫合金(Inconel 718, Waspaloy等)

高強度鋼、淬硬鋼

復合材料(某些類型)

帶來的優勢:

大幅延長刀具壽命:極低溫使刀具材料在切削時保持高硬度,減少了擴散磨損和粘結磨損,壽命可提升數倍。

提高加工效率:允許采用更高的切削參數(如速度、進給)。

改善加工質量:有效抑制積屑瘤的產生,降低切削力,減少工件熱變形,獲得更好的表面完整性(如減少白層等變質層)。

清潔環保:液氮汽化后直接揮發到大氣中,無廢液、廢渣處理問題,工件干燥潔凈,是真正的“干式切削”。

總結

液氮控溫切削裝置并非簡單地將液氮噴到機床上,而是一套集成低溫存儲輸送、精密機械密封、智能聯動控制和多重安全防護于一體的高技術系統。其核心結構圍繞著

“如何安全、精確、高效地將-196°C的液氮送達切削刃” 這一中心目標而設計,是實現高端制造和綠色制造的重要技術手段。

本文鏈接地址:http://www.nrfzhdv.cn/1480.html